About productダクタイル鋳鉄

小物量産品と軽量化が強み

創業以来、100年に渡り黒心可鍛鋳鉄の製造を経て、現在はダクタイル鋳鉄を専門に製造しております。

ダクタイル鋳鉄は鋳放しのままでも鋼に近い強靭性があります。

引張り強さ、伸びなどが優れ、ねずみ鋳鉄(FC)の数倍の強度を持ち、靭性が優れていることから、強度の必要な自動車部品などに数多く当社の製品を使用いただいております。

また、当社製ダクタイルは他社と比較して伸びや切削性が良いとお客様から高評をいただいております。

ダクタイル鋳鉄 製品例

自動車、建機・農機、公共関係(電力、ガス、水道、鉄道)、産業用ロボットなどで使用されている1Kg~3Kgの小物部品を得意とし生産しています。

- 自動車部品

- デフケース

- エンジンブラケット

- エアコン用部品等

- 建機・農機・産業機械部品

- ロアローラーカラー

- エンジンプーリ

- シフトフォーク等

- 電力・ガス・水道・鉄道部品

- 産業用ロボット

- ロボット用減速機

ダクタイル鋳鉄 4つの特徴

特徴1小物量産化

日本でも数少ない小物量産品を得意とするメーカーです。

素材メーカーでありながら、自動車メーカー様をはじめ、大手のメーカー様と直接お取引きしていただいております。

| 大きさ | 1~3kgの手の平サイズの小物なら当社にお任せください。 |

|---|---|

| 材質 | FCD450~700までアズキャストで対応可能です。 |

| 対応量 | 月産数百個~数十万個の生産が得意です。また、多品種少ロット品の生産も可能です。 |

| 納品 | かんばん納入、小ロットによる毎日納入等、対応可能です。 |

特徴2複雑な形状一体化

金属を思い通りの形に成形できる!

一体化することにより形状製作の工数を削減することが出来き、多量に生産が可能です。

複雑な形状も3Dスキャナーによる測定データから複製・復元も可能です。

また、その3Dデータを用いてCADデータや素材と加工品など、形状や寸法の比較も可能です。

一体化前後の比較写真

複雑な形状の一体化。鋳造の最大の特徴は、溶融金属を用いた加工法です。切削などの他の加工法に比べ形状の自由度が高く様々な形に対応できるため、形状製作の工数を削減でき、多量に生産が可能です。

一体化前複数の部品を組合せて製作

一体化後自由度の高く、製作の工数も削減

既存のメーカー様はもちろんのこと、遊び心をくすぐる製品の製作も承ります。

製作例

紀元前4000年頃から行われている鋳造を用いて、現代の自動車・産業機械の部品はもちろん、鋳造の可能性を見出す為、歴史漂い遊び心をくすぐる製品の製作も行いました。

特徴3不良率が低い(高品質)

量産開始前の試作段階において、X線やCTを利用した非破壊検査を通じて鋳造工程における鋳巣の発生位置やその大きさを高度な精度で特定することが出来ます。この取り組みが開発段階から高品質な製品の製造に寄与し、それにより不良率を劇的に低減させています。

この成果により、大手の自動車メーカーを含む多くのお客様から高い信頼を頂いております。

トレーサビリティーシステム

不良対策として従来は経験と勘によるもので真の不良原因が把握できておらず再発の繰り返しでしたが、取れる限りの製造条件データを計測し、全てデジタル化して記録することで真の原因が分かるように対策を実施しています。これにより不良低減に繋がっています。

改善事例

- 球状化処理/溶湯重量自動計測・デジタル化

- 球状化処理の自動計量・デジタル化

- フェーディング時間(球状化処理~注湯完了)の自動計測・デジタル化

- 非接触 注湯温度自動計測システム

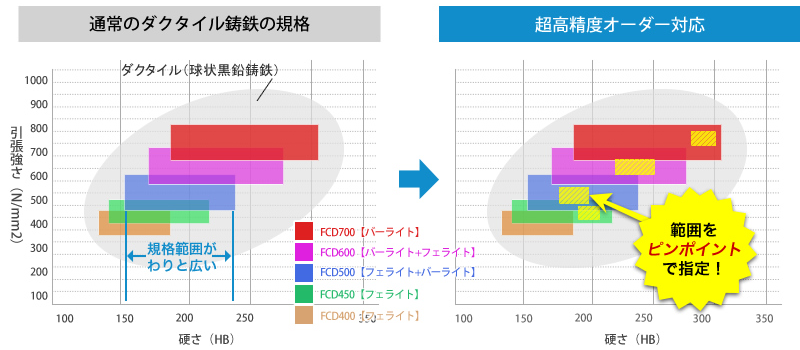

特徴4オーダー対応

鋳鉄は材料や設備等による製造条件のバラツキを考慮してJIS等の規格が設定されていますが、当社では規格幅にとらわれずに製品の機能にマッチした硬度や引張強さや組織を持った高精度の材料をピンポイントで実現が可能です!

お客様がお求めの材質をピンポイントで実現します

オーダーシステムの概要

規格に捉われず、製品の機能にマッチした硬度や引張強さや組織を持った材料、また後工程でも切削しやすい材料を提案(チューニング)します。

従来は困難であったアズキャストでの精度範囲の幅をピンポイントで指定することが可能です。

導入のメリット

- 設計自由度

-

製品の形状や肉厚等の設計自由度が上がります

引張強さや硬度の範囲(バラつき)が 狭くなるため、設計自由度が上がります。

- 精度向上

-

後工程の切削寸法や焼入れ硬度の精度が上がります

硬度や組織の範囲(バラつき)が狭くなるため、後工程の精度が上がります。

- コスト削減

-

トータルで製品コストが低減できます

素材の精度がアップすることにより後工程(加工や焼入れ)の加工性もアップするため、製品コストがトータルで低減できます。

- 切削性の向上

-

後工程の切削性のコストが低減できます

当社製ダクタイルの特徴である切削性の良さを生かし、後工程のコスト低減ができます。

例えばこんなご要望…これが出来ます!

- FCD600材に焼入れをしているが、焼入れ後の硬度(例:HRC)を現状より10%程度高くできる材料がほしい

- FCD500材で現状は規格の約2/3の範囲の硬度のバラツキがあるが、規格の1/3以内のバラツキで、なおかつ規格の上限の材料がほしい

- FCD700材の硬い材料を切削加工し高硬度の焼入れをしているが、現状より切削加工し易く、なおかつ、高硬度の焼入れがし易い材料がほしい

- FCD450材で現状は10%強程度の伸びしかないが、15%以上の伸びのある材料がほしい

規格幅にとらわれずにどんなご要望にもお応えできるよう検討いたします。

まずは何なりとお申し付け下さい。